3. Evacuarea

Ca să fie evacuat furnalul, se perforau cu un burghiu două orificii: unul jos prin care curgea fonta, iar altul mai sus pentru zgură. După evacuare, orificiile se închideau cu un dop special răcit cu apă pe interior. Topitorii care stăteau la bază înfruntau temperaturi extrem de mari și purtau costume speciale din azbest, pălării, mânuși, ochelari, și pantofi cu talpă de lemn.

Fonta și zgura curgeau pe două jgheaburi în pantă către oale, care trebuiau să fie foarte uscate – chiar și o picătură de apă provoca o mică explozie care împroșca în jur stropi de fontă încinsă. Oalele erau deja urcate pe vagoane, ca să poată să fie transportate mai departe în circuit.

”Deci furnaliștii adevărați, cei care lucrau la gura furnalului, erau adevărați eroi toți. Închipuiți-vă, oameni care erau îmbrăcați în două costume, un costum al lor de lucru și un costum de azbest. Aveau în mână un L, o țeavă groasă, cam de un țol jumate, și [stăteau] cu spatele către furnal. În țeavă era presiune de aer și în capăt era ca un burghiu. Maistru le zicea: “Hei, rup!” Și dădeau cu țeava aia de 7-8 metri până să spargă. Că la închidere, gura furnalului se închidea cu o mașină specială și cu un dop iară special, care la temperatură înaltă se facea ca betonul armat. Și ei trebuiau să spargă dopul ăla. Nu știau niciodată exact când să rupe. În momentul când începea țeava să ajungă, să se apropie de finish, deja venea un pic de fontă. Fonta arunca niște săgeți incandescente, erau lucitoare și ardeau. Și alea veneau cu miile când se deschidea.”

Helmuth Krubl, fost electrician la furnal

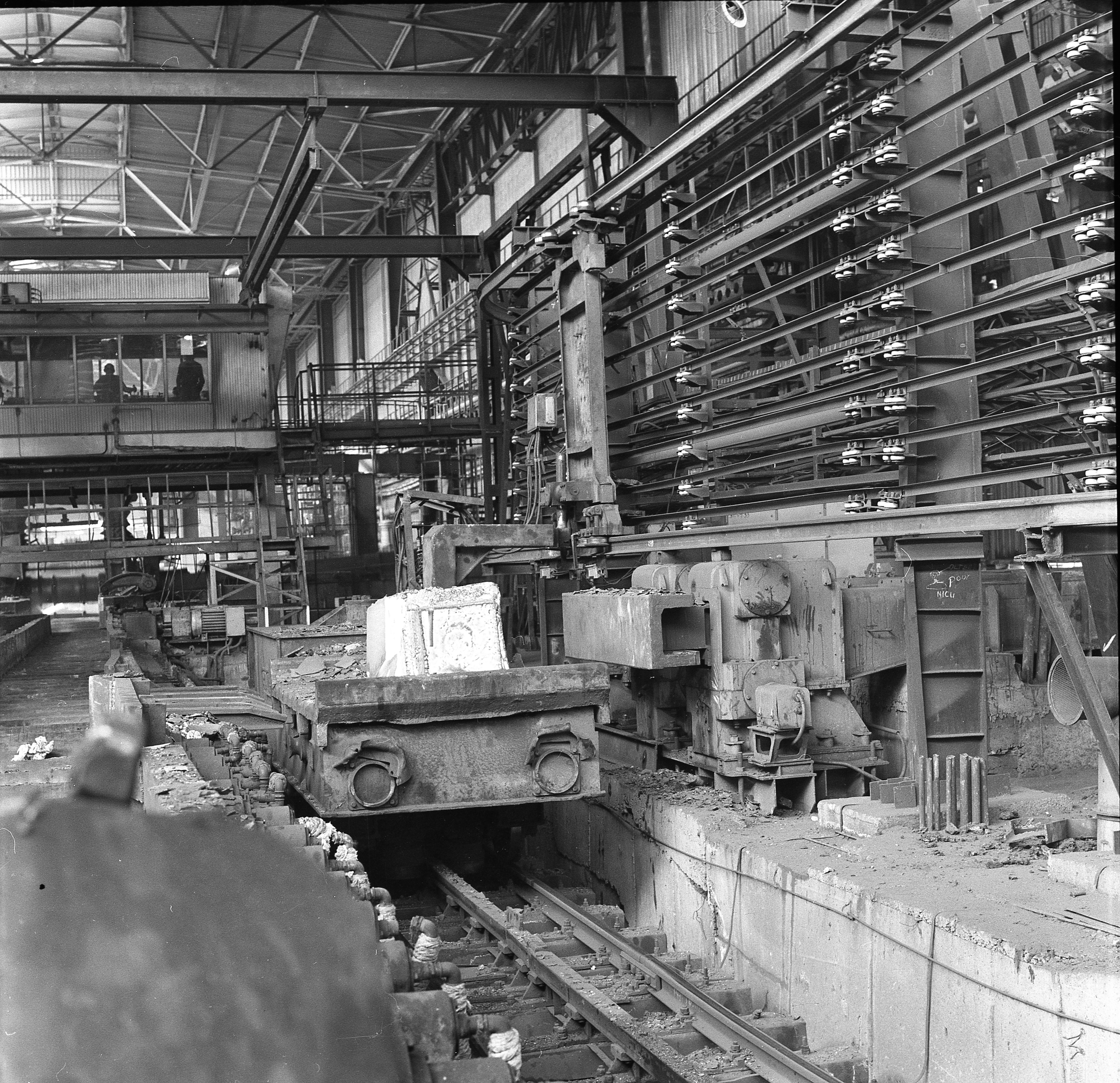

Deșarjare la furnal în perioada comunistă | Sursă: Ioan Mato

Mi-a povestit tatăl Marianei cum l-au trimis odată la Krivoi Rog, în Ucraina, unde sunt aceleași furnale ca la Reșița. Era împreună cu un inginer – căruia i-a spus doar privind fonta care ieșea din furnal ce compoziție are. Asta se spune că e marea calitate pe care un prim-maistru furnalist trebuia să o aibă: să vadă conținutul de sulf, pe care-l recunoștea după niște culori și alte chestiuni greu de înțeles, dacă nu ești în industrie. Inginerul a fost uimit, fără să știe de fapt că Reșița a produs fontă de la 1771.

Petru Chirilovici, despre furnalistul Dumitru Gropșan

4. În oale sau la turnare

Din acest punct, fonta lichidă o lua în două direcții. Mare parte se ducea la oțelărie, unde era turnată în cuptorul Siemens Martin și amestecată cu fier vechi pentru a face aliaje de oțel. Ce nu era preluat de către următoarea secție era trimis la mașina de turnat pe bandă, unde se turnau lingouri de 90kg de fontă solidă. Era depozitată și ulterior vândută mai departe la turnătorii de fontă.

”A venit un prieten de la Odorheiu Secuiesc, de la fabrica de matrițe. Zic „măi, tu ce ai venit?” „Mie mi-ar trebui niște fontă la turnătoria noastră, dar îmi trebuie cam multă.

-Ce înseamnă mult la tine?

-Păi vreo 60 de tone.

Pe mine m-a umflat râsul. Zic, hai sus să vezi depozitul nostru. În depozit la vremea aia aveam undeva la 30-35 de mii de tone. De pe macarale ăștia nu mai coborau pe scări pe piciorul macaralei, coborau direct pe grămadă de sus din cabină. Zice:

-Este așa de multă fontă? Păi atunci dă-mi două vagoane de 120 de tone.”

Norbert Protocsil

Zgura se turna printre jgheaburi răcite cu apă, care o făceau să se granuleze. Să trimitea apoi la fabricile de ciment pentru că are o compoziție potrivită, sau se depozita în halda de zgură de pe Dealul Crucii pe care o vedem și astăzi.

Transportul lingoului la laminor în perioada comunistă | Sursă: Ioan Mato

Lingourile de oțel erau încălzite în cuptoarele adânci pentru a fi laminate ulterior | Sursă: Ioan Mato, perioada comunistă