”Era o mândrie a reșițenilor că noi facem fier din pământ. Adică din minereul de fier extras din pământ, din cărbunele și calcarul extras din pământ, ajungi să faci cele mai prețioase mecanisme din oțel.”

Matei Mircioane (lider de sindicat)

Diferența dintre siderurgie și metalurgie este că deși ambele produc oțel, siderurgia o face de la zero – din pământ. Iar asta nu se poate face fără un furnal. Rolul lui era de a transforma minereul de fier în fontă brută, lichidă. Fonta este un aliaj de fier cu mai mult carbon, care este rafinat ulterior în cuptoarele din Oțelărie. Acolo i se reduce conținutul de carbon rezultând oțel potrivit pentru diverse utilizări – locomotive, motoare, țevi și multe alte lucruri pe care le produceau CSR și UCMR în Reșița .

Un furnal precum cel pe care îl vedem în picioare azi, construit în anii 60, funcționa după aceeași logică tehnologică din secolul 19, dar cu îmbunătățiri și retehnologizări majore care i-au crescut eficiența și productivitatea.

Ce se întâmpla în furnal

”Un furnal avea peste 60 de metri, cuptorul în sine poate 40. Cauperele prin care treceau gazele fierbinți erau, să zicem, de înălțimea blocurilor turn din Govândari. Era masiv, era fierbinte și trepidant. Uneori chiar prea trepidant pentru că, de exemplu, la un moment dat am fost chemați să intervenim la furnal. Din cauza unor comenzi greșite tot furnalul a început să vibreze, să tremure, de parcă ar fi intrat diavolul în furnal.”

Matei Mircioane

1. Încărcarea

Trei lucruri intră în cuva furnalului:

La început s-a pornit cu minereu de la Ocna de Fier, dar care nu avea o concentrație de fier atât de mare. În ultima perioadă s-a lucrat cu minereu adus din Brazilia, India și de la Krivoy Rog din Ucraina.

La început era folosit mangal - un cărbune obținut din lemn ars, care a cauzat defrișarea pădurilor din jurul Reșiței în ritm accelerat. Introducerea cocsului (derivat din cărbune fosil) la final de sec XVIII a reprezentant un salt spectaculos în producția de fontă, deoarece cocsul ardea mai mult și la temperaturi mai mari.

Calcarul a fost exploatat din mai multe cariere direct din Dealul Crucii, ulterior fiind deschise carierele din Valea Domanului. De aici, calcarul se , transporta cu funicularul care traversează centrul civic. Calcarul ajuta în reacția chimică din furnal la formarea zgurii. Zgura e un reziduu care absoarbe impuritățile din metalul topit.

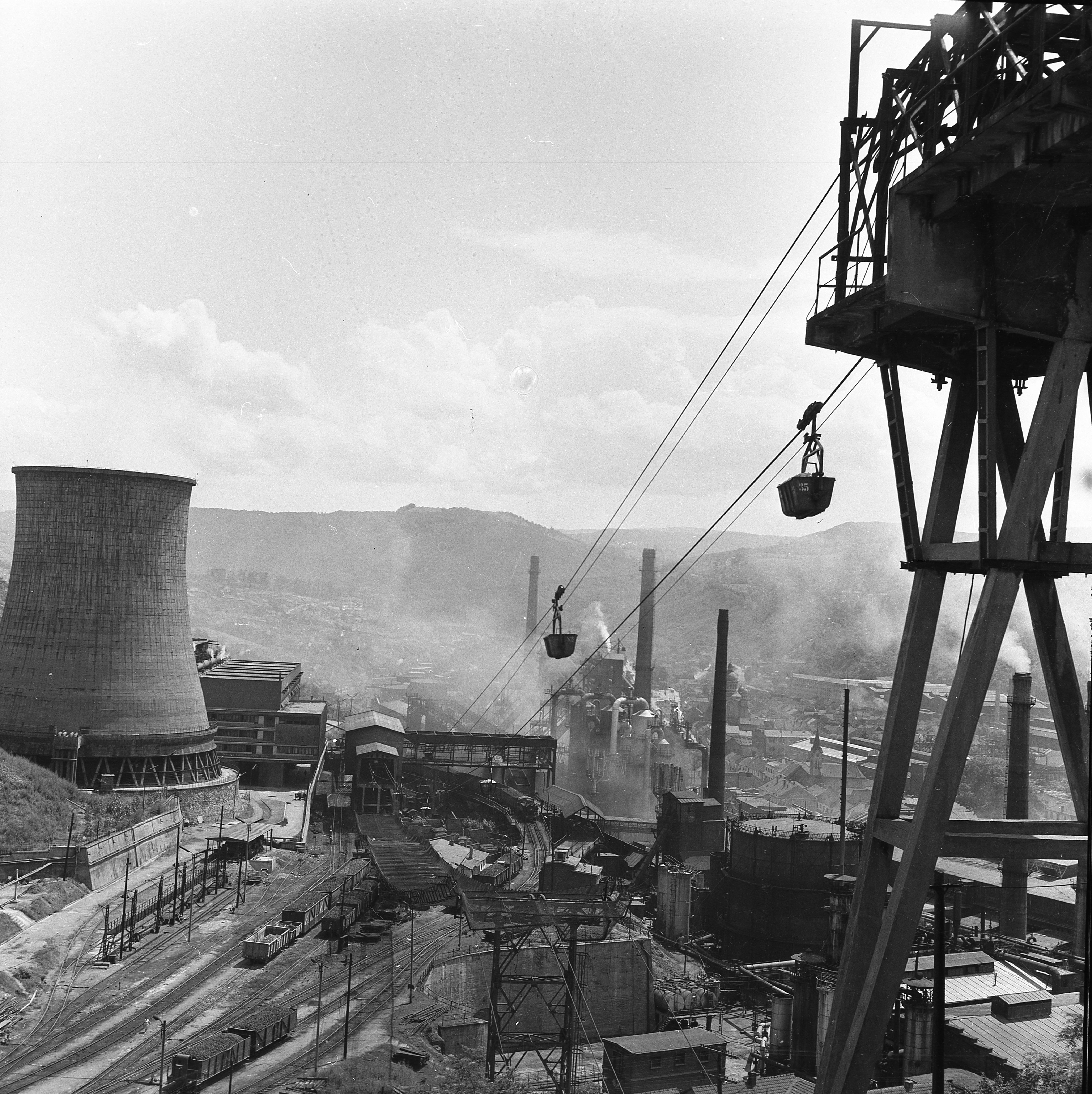

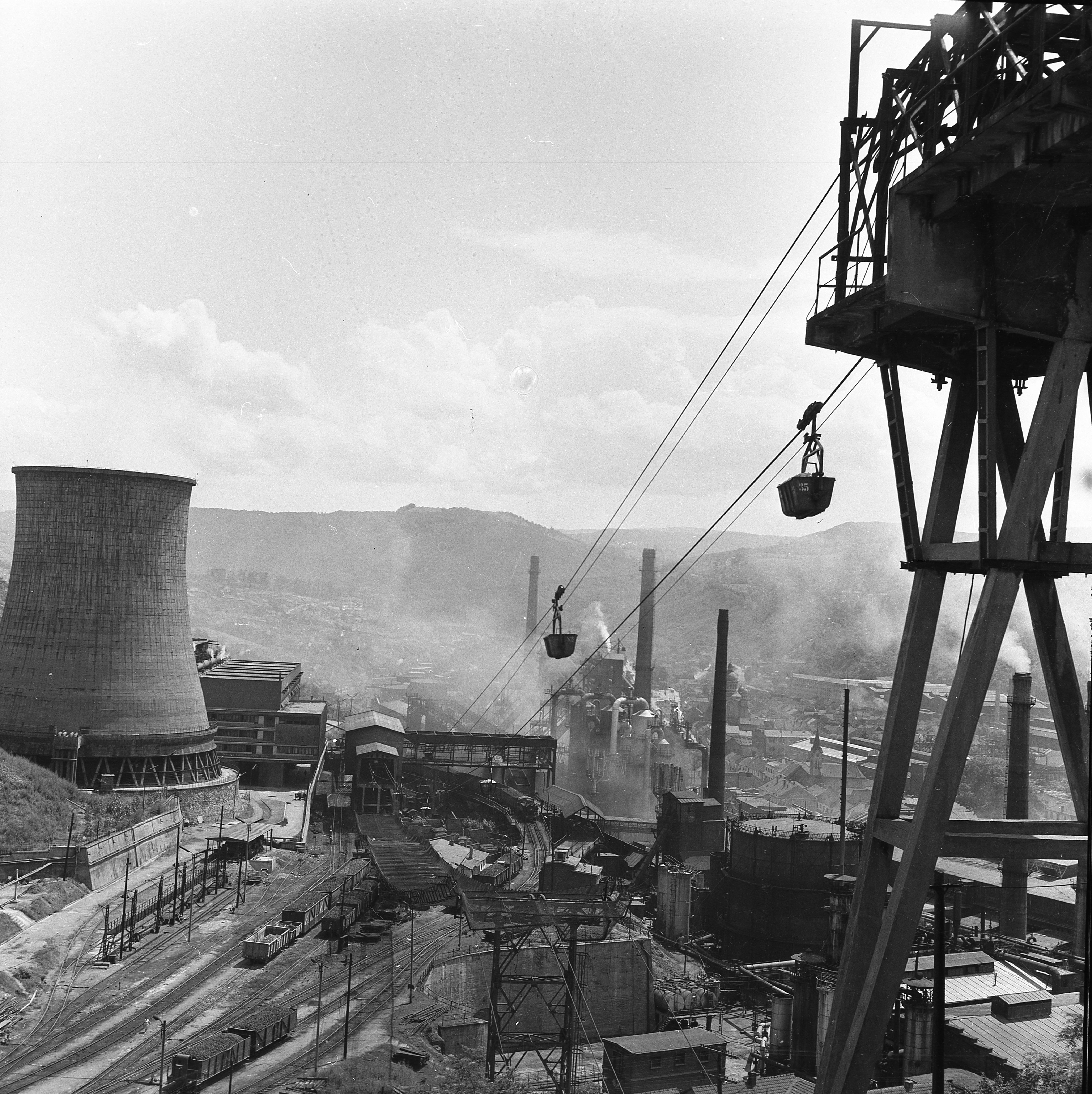

Aceste trei elemente ajungeau la furnal cu ajutorul funicularului aglomerat și via cale ferată (de la cocserie). Se depozitau în buncăre, de unde erau preluate și descărcate în cuvă.

Ajungea aglomeratul și atunci aveam un schip care făcea încărcarea furnalului. Acel schip era încărcat cu rețetarele făcute – aveam benzi pe sub fiecare buncăr – totul era programat pe calculator. Comandau declanșarea, puneau cantitatea pe niște pâlnii-cântar, se încărcau în schip (erau două schipuri, unul urca și unul cobora), care ajungea sus în partea superioară a furnalului, golea și acolo era o pâlnie cu cot, iar pâlnia distribuia în mod uniform toată încărcătura care cădea pe aparatul de încărcare – care avea clopot mic și clopot mare. Erau exact deasupra focarului și după un număr de încărcături pe se lăsa și toată încărcătura cădea în furnal.

Ioan Mato Jr, fost siderurgist

Funicularul ce transporta aglomerat spre furnale, în perioada CSR | Sursă: Ioan Mato

2. Topirea

Minereul, calcarul și cocsul, încălzite la temperaturi de peste 1.000 grade Celsius, aveau o reacție chimică din care se forma fontă și zgură. La baza furnalului era vatra, și creuzetul unde se colectau fonta și zgura lichidă.

Un salt tehnologic în eficiența energetică și productivitatea furnalelor a venit odată cu invenția cauperelor. Numele derivă de la inventatorul său, englezul Edward Alfred Cowper. Sunt cele trei cilindre mari de lângă furnal, iar scopul lor era să preîncălzească aerul. Aerul cald întreținea temperatura furnalului și intensifica reacțiile din interior, reducând consumul de combustibil. Pe lângă ele mai este coșul de fum prin care se eliberează gazele produse în timpul reacției din furnal. Coșul de fum este cea mai înaltă și memorabilă structură, deseori confundată cu furnalul în sine.

Furnalul pe care îl vedem azi avea o capacitate de 700 mc. Într-o singură zi se făceau 7 șarje, iar fiecare dura aprox. 3 ore şi 25 de minute.